Весной 2022 года импортозамещение ПО стало насущной необходимостью для компаний, использовавших в облаке информационные системы зарубежных партнеров. Рассказываем на примере одного завода, как справиться с таким вызовом и с какими сложностями можно столкнуться.

Поговорили с Евгенией Безделиной, финансовым директором ООО «Бултен Рус», о том, как предприятие справилось с этим вызовом.

Остались без системы автоматизации

Мы выпускаем детали высокопрочного крепежа для автомобильной промышленности: 200 наименований крепежа и 7 500 позиций инструмента, который требуется для его производства.

Работаем по стандарту ISO 16949, который обязывает производителей отслеживать качество каждой партии, чтобы в случае дефекта запустить отзывную кампанию для уже проданных автомобилей.

В марте нас покинул шведский партнер, обозначив отключение учетной системы Infor M3 ERP в двухмесячный срок. Так перед нами встал вопрос выживания предприятия: 60 дней на выбор нового ПО, поиск подрядчика и миграцию на новую систему учета с возможностью вносить данные по закупкам, продажам, производству в оперативном контуре, а также выгрузкой данных в 1С:Бухгалтерию.

Как искали новое ПО и подрядчика

Над выбором нового ПО размышлять не пришлось: по сути, единственный российский аналог, который «покрывает» периметр наших задач — 1С:ERP.

Отсюда дополнительное условие: обеспечить преемственность систем, чтобы персонал «безболезненно» адаптировался к новым инструментам.

Искали внедренца 1С, который, во-первых, имел бы релевантный опыт внедрения 1С:ERP-систем на заводах c ISO 16949, а, во-вторых, смог реализовать проект в рекордно короткое время. Три потенциальных подрядчика оценили сроки от полугода до полутора лет. Это нас не устраивало. Так нашим партнером стала IT-компания Lad, которая предложила рисковый, но реалистичный вариант: двигаться двухнедельными спринтами по методу Scrum.

Подрядчик поставил условие: обеспечить ежедневное участие в проекте сотрудников-пользователей системы — производственных рабочих, которые вводят первичные данные, работников склада, планово-экономического отдела, отдела контроля качества. Внутренним приказом мы регламентировали, что они будут посвящать проекту от 4 до 8 часов рабочего времени ежедневно.

К моменту старта работ мы самостоятельно выгрузили НСИ и начальные остатки в Excel.

Что было важно

- Разработать интуитивно-понятные рабочие места, которые упростили бы процесс ввода данных в учетную систему.

- Наладить сквозную прослеживаемость производства на всех этапах и циклах, чтобы мы могли штатно продолжать поставлять продукцию автопроизводителям в соответствии с отраслевым стандартом ISO 16949.

- Перенести нормативно-справочную информацию для более чем 8000 позиций.

- Внедрить механизмы планирования производства и закупаемых материалов с учетом остатков.

- Автоматизировать службу контроля качества, чтобы обеспечить наличие визы о допуске материала в работу на каждом производственном документе.

- Наладить процессы выгрузки данных в 1С:Бухгалтерию.

- Настроить адресный складской учет.

Как работали

Мы работали вместе со специалистами подрядчика, разбившись на три команды по три человека, в каждой из которых: консультант-методолог и программист со стороны подрядчика и наш сотрудник, ответственный за определенный участок учета. Расставляли приоритетность задач и последовательность, отдавая на спринт те из них, которые нужны срочно. В условиях ограниченности времени до минимума сократили документооборот, а процесс согласования проводили в формате ежедневных планерок.

Мини-команды разрабатывали макеты будущих автоматизированных рабочих мест, на каждом этапе разработки проверяли правильность выбранных решений, тестировали новые функции, определяли, какие данные следует загрузить в систему, сверяли результат загрузки таблиц Excel с данными предприятия. Это позволило на порядок быстрее делать необходимые доработки конфигурации и загрузить НСИ и начальные данные в систему.

Специалисты по 1С:ERP находили простые и быстрые решения, там, где это было возможно, настраивали типовой функционал программы. Для простоты использования системы решили заменить работу с типовыми документами на производстве на легкие в использовании АРМы по вводу данных в учетную систему: так были разработаны АРМ Покрытие, АРМ Планирование, АРМ Упаковки, АРМ Подбор металла и другие.

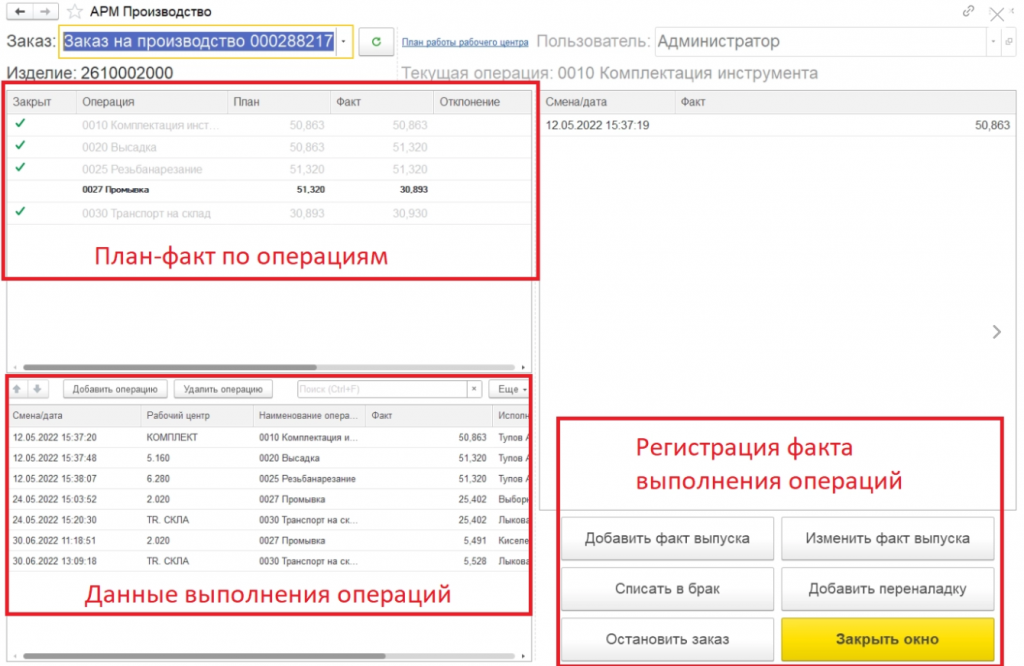

Например, АРМ «Производство», посредством которого рабочие вносят в систему учета первичные данные по выполнению производственных операций на каждом этапе производственного процесса:

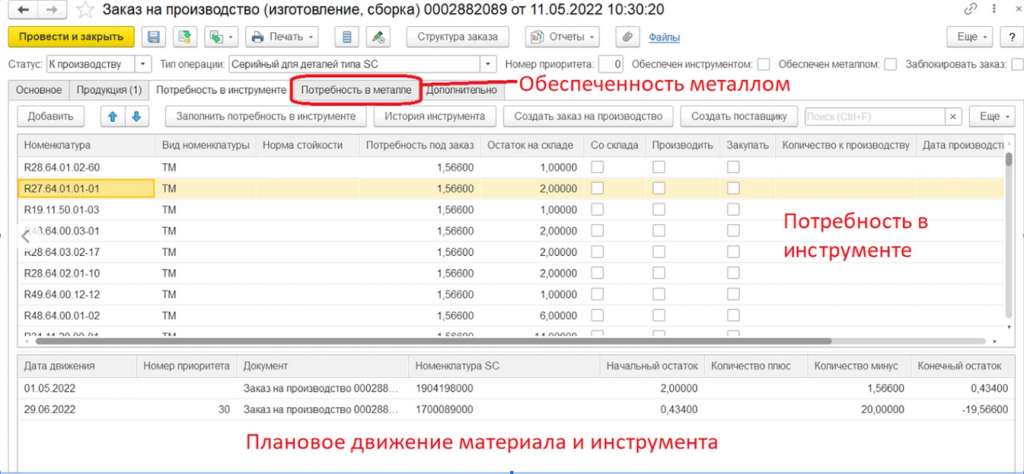

Планово-экономический отдел получил АРМ «Планирование», который содержит необходимую для принятия решения информацию: заказы на отгрузку в ближайший квартал, наличие продукции на складе, доступность рабочих центров, оптимальные партии запуска, поступление металла от поставщика, обеспеченность всех заказов металлом и инструментом — c учетом трехмесячного горизонта планирования.

Вспомогательные алгоритмы «подсказывают» оптимальное решение о запуске заказа в производство.

Специалисты LAD сделали нам АРМы как надстройку на типовой функционал, то есть при обновлении системы в дальнейшем проблем возникать не должно.

Что получили

В последние две недели мая мы дублировали все документы в двух системах, а с первого июня старую учетную систему отключили, и весь учет перешел в 1С:ERP с подсистемами:

- Закупки.

- Продажи.

- Складской учёт.

- Производство.

- Планирование (на месяц/квартал/год):

- Производство.

- Закупки.

- Продажи.

Во время промышленной эксплуатации дорабатывали процессы и готовили инструкции для пользователей — на этом этапе автоматизировали:

- Расчет позаказной себестоимости продукции с учетом выработки станков и сотрудников.

- Интеграция с 1С:Бухгалтерией (обмен данными налажен в автоматическом режиме).

В июле мы смогли закрыть июнь и посчитать себестоимость готовой продукции, а в июле-августе перешли уже на сервисное сопровождение. Нас обслуживают два специалиста (консультант и программист).

И еще кое-что

Общий итог — предприятие бесперебойно работает на новой системе учета, но помимо этого мы можем предметно оценить бизнес-эффект от внедрения:

- мы имеем интуитивно-понятные рабочие места, удобнее тех, которые были доступны в предыдущей системе: АРМы создают и корректно заполняют нужные документы, исключая вероятность ошибок по причине человеческого фактора;

- детальный учет рабочего времени сотрудников на производстве и складе делает точной процедуру расчета фактической себестоимости каждого производственного заказа, а также позволяет на 70% сократить период расчета премий сотрудников;

- быстрый и точный расчет цены на продукцию, который не был предусмотрен функционалом предыдущей системы;

- сквозная отслеживаемость производственных партий за счет введения системы учета по штрих-коду;

- автоматизация контроля качества с возможностью отслеживать качество выпускаемой продукции, входящего сырья, а также идентифицировать ответственного сотрудника отдела контроля качества. Ранее весь этот периметр работы велся «вручную» в таблицах Excel;

- получили возможность формировать в системе 22 дополнительных отчета, среди которых: отчет по выработке, отчет по производству, отчет по отгрузкам клиентам, отчет по трудозатратам, анализ выдачи материалов, отчет по потреблению инструмента, отчет по покрытию, график рабочего центра, точность поставок, отчет по закупкам у поставщиков, отчет по приемке на склад с производства, незавершенное производство по полуфабрикатам и металлу, анализ стойкости инструмента, анализ остатков на 1-е число каждого месяца суммарно в тоннаже и т. д.

Почему у нас получилось

Мы сомневались в реальности плавного перехода на новый софт за 2 месяца с оперативным учетом, планированием и выгрузкой в бухгалтерию. Но теперь понимаем, что это возможно, если действовать «правильно».

Ключевой «секрет успеха» в том, что мы и подрядчик работали как одна команда в режиме нон-стоп. Это было непросто, ведь участие в проекте не отменяло наши прямые обязанности. Опытные сотрудники понимали важность ERP-системы для нормального функционирования предприятия, а потому были «заточены» на результативную совместную работу. Пользователи привлекались не только к процессу разработки рабочих мест и тестирования, но и к подготовке понятных для нашего персонала инструкций.

С партнером, который услышал нашу «боль» и выбрал правильный подход, мы выстроили конструктивный диалог: процессы вели параллельно, в тех случаях, где типовой функционал не решал наших задач, находили быстрый способ его доработать, функционал разрабатывали под настроенными правами пользователей системы — то есть участки учета сдавались «готовыми» к эксплуатации.

Мы уложились не только в срок, но и в отведенный под проект бюджет, причем по нижней границе. Если бы шли по классической технологии, когда внедрение проходит последовательно, то и сроки, и стоимость были бы как минимум вдвое больше.

В этом материале рассмотрим управление закупками и продажами молочного сырья с помощью отраслевого решения «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА». Программный продукт разработан «Компанией КомЛайн» — вендором и интегратором решений на базе 1С, совместно с фирмой «1С» специально для молокоперерабатывающих предприятий. Для управления закупками и реализацией молочного сырья в «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» созданы два блока: управление закупками (сырья) и управление продажами (сырья). Использование этих модулей позволяет: гибко настраивать ценовую политику при расчетах с поставщиками и покупателями молока-сырья; автоматически рассчитывать усредненные показатели качества сырья в емкостях; автоматизировать рабочее место приемщика сырья; проводить детальный анализ взаимоотношений с партнерами для принятия перспективных решений. Блок «Управление закупками (сырья)» позволяет полностью автоматизировать процесс управления закупками сырого молока на молокоперерабатывающем предприятии. Гибкая настройка ценовой политики расчетов с поставщиками В «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» предусмотрена регистрация Соглашений с поставщиками молочного сырья, в которых гибко настраивается ценовая политика: можно индивидуально с каждым поставщиком рассчитывать стоимость по формулам в зависимости от качества поставляемого сырья и единиц измерения, учитывать надбавки, которые предприятие готово включать в стоимость сырья. Благодаря возможностям «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» у поставщиков будут конкурентная цена за сырье и заинтересованность в поставках сырья наилучшего качества и нужного объема. А само предприятие может сравнивать показатели качества, заявленные поставщиком, с реальными данными и случае выявления расхождений зафиксировать эти расхождения в документах Поступления молочного сырья с последующим оформлением Акта о расхождениях. Автоматический расчет усредненных показателей качества при смешивании сырья В «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» легко увидеть усредненные показатели качества в случае, когда в одну емкость нужно слить сырье с разными показателями качества. Для этого достаточно перейти в Рабочее место приемщика сырья и выбрать интересующую емкость. Рабочее место приемщика сырья С помощью Рабочего места приемщика сырья можно проверить заполнение емкостей подразделения, проанализировать состав партий в емкости. Можно увидеть все необработанные документы Лабораторные анализы и ввести на их основании документы Поступления молочного сырья. Если молочное сырье поступило в автомобиле с разными секциями, «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» позволяет зарегистрировать это одним документом Поступление молочного сырья сразу по всем секциям автомобиля c указанием данных лабораторных анализов для каждой секции. В «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» есть возможность оформления Приемной квитанции по документам Поступлений молочного сырья. На ее основе можно распечатать Приемную квитанцию ПК-3 и ТТН. Полный анализ поступления молочного сырья Решение «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» позволяет провести полный анализ поступления молочного сырья, чтобы получить достоверную информацию о том, у какого поставщика качество сырого молока лучше, у какого привлекательнее цены, а с кем часто по результатам лабораторных анализов выявляются расхождения. Для этого в модуле «1С:Молокозавод» созданы отчеты: «Поступление молочного сырья» – позволяет посмотреть количественные, качественные и суммовые показатели поступления молочного сырья; отчет «Поступление молочного сырья» «Приемка молочного сырья» – позволяет сравнить количественные и качественные показатели, заявленные поставщиком и полученные по результатам лабораторных анализов; отчет «Приемка молочного сырья» «Сравнение цен по периоду» – для просмотра цен в пересчете на базисную жирность по периоду и разным поставщикам; отчет «Сравнение цен по периоду» Блок «Управление продажами (сырья)» концентрирует в себе все данные о передаче сырья на реализацию и взаимоотношениях с покупателями. Управление ценовой политикой расчетов с покупателями молока-сырья В «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» регистрируются индивидуальные Соглашения с партнерами-покупателями, в которых цены могут быть как фиксированными, так и рассчитываемыми по формулам в зависимости от показателей качества сырья, дополнительных единиц измерения и базовой цены. Продажа сырья отражается в документе Реализация молочного сырья. Цены в этом документе автоматически рассчитываются по условиям, заданным в Соглашении с партнером, рассчитываются и отраслевые единицы измерения, если они предусмотрены для этого сырья. В случае выявления расхождений, они так же, как и в случае с поступлением, отражаются в документах Реализации молочного сырья с последующим оформлением Акта о расхождениях. Детальная аналитика взаимоотношений с покупателями сырья Важной составляющей при реализации молочного сырья является аналитика, которая доступна в виде отчетов «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА»: Отчет «Реализация молочного сырья» позволяет проанализировать реализованное молочное сырье по качественным, количественным и стоимостным показателям; Отчет «Отгрузка молочного сырья» позволяет проанализировать качественные и количественные показатели отгружаемого сырья, сравнить значения показателей при отгрузке с данными покупателя сырья. Таким образом использование блоков для управления закупками и реализацией молочного сырья модуля «1С:Молокозавод» делает процесс приемки простым и информативным, позволяет контролировать ценовые политики покупки и продажи сырья. Возможность анализа взаимоотношений с партнерами помогает находить надежных поставщиков и покупателей молока-сырья. Специализированное решение «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» создано специально под запросы молокоперерабатывающих предприятий, тонко учитывает отраслевую специфику в процессах управления заказами, контроля качества и других.

Источник: © Klerk.ru